Beneficios del MRP en la optimización del proceso de producción

Cuando se trata de optimizar el proceso de producción en una empresa, el sistema de Planificación de Requerimientos de Materiales (MRP, por sus siglas en inglés) puede desempeñar un papel crucial. ¿Qué es exactamente el MRP y cómo puede ayudar a maximizar la eficiencia y reducir los costos en la cadena de producción? Acompáñame mientras exploramos los beneficios de esta herramienta y cómo puede transformar la forma en que una empresa fabrica sus productos.

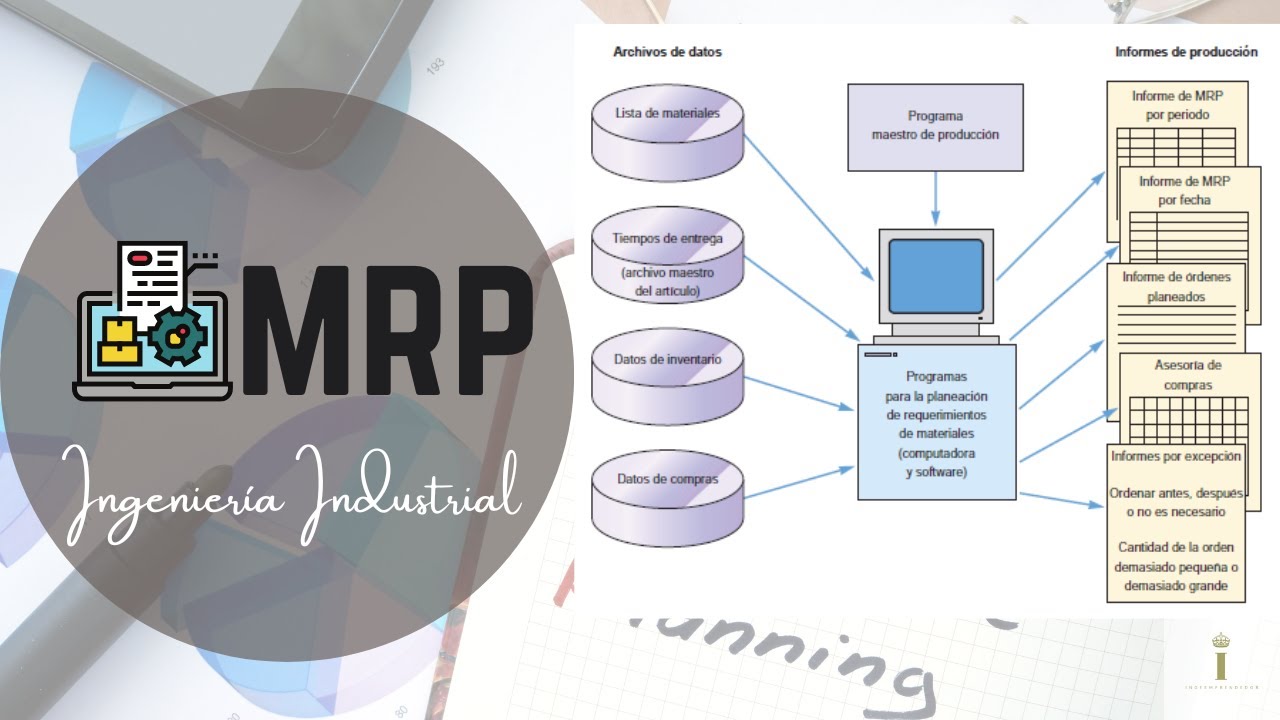

El MRP es una metodología que se basa en la gestión y control de los materiales necesarios para la producción. Mediante un sistema automatizado de planificación, el MRP permite tener un seguimiento preciso de los niveles de inventario, los plazos de entrega y las necesidades de materiales en cada etapa del proceso de producción. Gracias a esta información en tiempo real, las empresas pueden evitar problemas como el exceso de inventario o la escasez de materiales, lo que genera una mayor eficiencia y aprovechamiento de los recursos.

Uno de los beneficios más destacados del MRP es su capacidad para optimizar los tiempos de producción. Al tener un control detallado de los materiales y su disponibilidad, las empresas pueden programar con precisión cuándo y cómo deben realizarse las diferentes etapas de producción. Esto evita demoras innecesarias y asegura que los materiales estén disponibles en el momento adecuado, lo que a su vez reduce los tiempos de espera y agiliza la entrega de los productos terminados.

Además de mejorar la eficiencia en la cadena de producción, el MRP también contribuye a reducir los costos operativos de una empresa. Al evitar excedentes de inventario y asegurar una gestión óptima de los materiales, se minimizan los gastos asociados con la compra y el almacenamiento de materiales innecesarios. Esto significa que las empresas pueden destinar sus recursos de manera más eficiente y maximizar sus ganancias.

En resumen, el MRP es una herramienta poderosa que puede revolucionar el proceso de producción de una empresa al maximizar la eficiencia, reducir los costos y optimizar los tiempos de producción. Al implementar esta metodología, las empresas pueden mantenerse competitivas en un mercado en constante cambio, asegurando la satisfacción de sus clientes y maximizando su rendimiento económico. No cabe duda de que el MRP es una inversión que vale la pena considerar para cualquier empresa que busque mejorar su cadena de suministro y aumentar su productividad.

Limitaciones del MRP y cómo superarlas

El MRP (Material Requirements Planning) es un sistema muy utilizado en la gestión de inventarios y producción, sin embargo, no está exento de limitaciones que pueden afectar su eficiencia y efectividad. Conocer estas limitaciones y saber cómo superarlas es fundamental para maximizar los resultados.

Una de las principales limitaciones del MRP es su dependencia de pronósticos precisos de demanda. Si estos pronósticos no son precisos, el sistema puede generar pedidos en exceso o en defecto, lo que lleva a un desequilibrio en los niveles de inventario. Para superar esta limitación, es importante utilizar métodos de pronóstico más avanzados y ajustarlos constantemente en función de los cambios en el mercado.

Otra limitación del MRP es su incapacidad para manejar de manera eficiente las variaciones y cambios en la demanda. Si la demanda varía de manera significativa, el sistema puede generar retrasos en la entrega de productos o exceso de inventario. Una forma de superar esta limitación es implementar sistemas de planificación avanzados, como el Advanced Planning and Scheduling (APS), que permiten manejar de manera más flexible las variaciones en la demanda.

Además, el MRP no tiene en cuenta las limitaciones de capacidad de producción. Puede generar planes de producción que exceden la capacidad actual de la empresa, lo que resulta en retrasos en la entrega y problemas de calidad. Para evitar esto, es necesario integrar el MRP con otros sistemas de planificación, como el Manufacturing Execution System (MES), que tienen en cuenta las capacidades de producción existentes.

En resumen, el MRP es una herramienta útil pero tiene limitaciones que deben ser superadas para maximizar su eficiencia. Utilizando pronósticos más precisos, implementando sistemas de planificación avanzados y teniendo en cuenta las limitaciones de capacidad de producción, es posible superar estas limitaciones y mejorar la gestión de inventarios y producción de una empresa.

Cómo implementar un sistema MRP en tu empresa

Implementar un sistema MRP (Material Requirements Planning por sus siglas en inglés) en tu empresa puede ser fundamental para optimizar la gestión de los recursos y lograr una producción eficiente. En este artículo, te guiaré paso a paso a través del proceso de implementación, desde la planificación hasta la ejecución.

Planificación y análisis de necesidades

Lo primero que debes hacer es evaluar las necesidades específicas de tu empresa. ¿Qué recursos se requieren para la producción de tus productos? ¿Cuáles son los tiempos de entrega? ¿Cuál es tu demanda estimada? Realiza un análisis completo para identificar todos los elementos clave que influirán en el éxito de tu sistema MRP.

Una vez que hayas recopilado esta información, el siguiente paso es seleccionar la mejor opción de software MRP para tu empresa. Es importante buscar una solución que se adapte a tus necesidades y tenga las características requeridas para un funcionamiento efectivo.

Implementación y capacitación del personal

Una vez que hayas adquirido el software MRP, llega el momento de llevar a cabo la implementación en tu empresa. Esto implica instalar el software y personalizarlo de acuerdo a tus procesos y requisitos específicos. Puede ser un proceso complejo, por lo que es recomendable contar con un equipo de expertos que te brinde soporte durante todo el proceso.

Además, es crucial capacitar a tu personal en el uso del sistema MRP. Organiza sesiones de capacitación en las que expliques cómo funciona el software y cómo deben utilizarlo para obtener los mejores resultados. Una buena comprensión y uso adecuado del sistema por parte de tu equipo es fundamental para aprovechar al máximo sus beneficios.

Monitoreo y mejora continua

Una vez que hayas implementado el sistema MRP en tu empresa, no puedes simplemente dejarlo funcionar solo. Es importante monitorear continuamente su desempeño y realizar ajustes si es necesario. Analiza los datos que recopila el sistema y utiliza esta información para mejorar tus procesos y optimizar la gestión de recursos.

Recuerda que la implementación de un sistema MRP es un proceso continuo. A medida que tu empresa crece y evoluciona, es posible que necesites realizar ajustes y actualizaciones en tu sistema. Mantente al tanto de las últimas tendencias y tecnologías en gestión de recursos y asegúrate de adaptar tu sistema para seguir siendo competitivo en el mercado.

Implementar un sistema MRP puede ser un desafío, pero los beneficios que obtendrás valdrán la pena. Optimizarás tu producción, reducirás costos y mejorarás la eficiencia general de tu empresa. Sigue estos pasos para asegurarte de implementar un sistema MRP exitoso que impulse el crecimiento y el éxito de tu negocio.

Mejores prácticas para optimizar la planificación de la producción con MRP

¿Qué es MRP?

Antes de adentrarnos en las mejores prácticas para optimizar la planificación de la producción con MRP, es importante comprender qué es MRP en primer lugar. MRP, o Planificación de Requerimientos de Materiales por sus siglas en inglés, es un sistema utilizado por las empresas para administrar y planificar sus operaciones de producción. Su objetivo principal es asegurar que los materiales y recursos necesarios estén disponibles en el momento adecuado y en la cantidad adecuada.

Entiende tus necesidades y requisitos

Antes de implementar un sistema de MRP, es crucial comprender tus propias necesidades y requisitos. Esto implica tener un conocimiento profundo de tu línea de producción, la demanda de tus productos y los tiempos de entrega. Al entender estas variables, podrás establecer parámetros adecuados en el sistema de MRP, lo que permitirá una planificación más precisa y eficiente.

Mantén una base de datos actualizada

Para obtener resultados óptimos con MRP, es fundamental mantener una base de datos actualizada y precisa. Esto implica mantener registros precisos de los tiempos de entrega, el inventario de materias primas y los niveles de producción. Además, debes asegurarte de que todos los datos ingresados en el sistema sean correctos y estén actualizados regularmente.

Utiliza herramientas de pronóstico

El uso de herramientas de pronóstico puede ser extremadamente útil para optimizar la planificación de la producción con MRP. Estas herramientas utilizan datos históricos y algoritmos para predecir la demanda futura de tus productos. Al incorporar estos pronósticos en el sistema de MRP, podrás ajustar tus planes de producción en consecuencia, evitando tanto la escasez como el exceso de inventario.

Al seguir estas mejores prácticas, estarás en el camino correcto para optimizar la planificación de la producción con MRP. Recuerda que cada empresa es única, por lo que es importante adaptar estas prácticas a tus necesidades particulares.

El futuro del MRP: tendencias y avances tecnológicos en la gestión de la producción

El mundo de la gestión de la producción está experimentando constantes cambios y avances tecnológicos que están transformando la manera en que las empresas administran y optimizan sus procesos. En este sentido, el MRP (Material Requirements Planning) es una herramienta clave que ha evolucionado con el tiempo y se encuentra en constante actualización para adaptarse a las nuevas necesidades y demandas del mercado.

Una de las tendencias más destacadas en el futuro del MRP es la incorporación de tecnologías como la inteligencia artificial y el machine learning. Estas tecnologías permiten analizar grandes cantidades de datos en tiempo real y generar pronósticos más precisos sobre la demanda y los tiempos de producción. De esta manera, las empresas pueden anticiparse a los problemas de escasez de materiales o retrasos en la producción, optimizando los flujos de trabajo y reduciendo los costos.

Además, el uso de la nube y el acceso remoto a través de dispositivos móviles están revolucionando la manera en que se utiliza el MRP. Ahora, los gerentes de producción pueden acceder a información actualizada en tiempo real desde cualquier lugar y en cualquier momento, lo que les permite tomar decisiones más rápidas y precisas. Asimismo, la colaboración entre diferentes departamentos y equipos se vuelve más ágil y eficiente, lo que favorece la comunicación y la coordinación.

En cuanto a los avances tecnológicos, la implementación de sensores y dispositivos conectados a Internet de las Cosas (IoT, por sus siglas en inglés) en las líneas de producción está revolucionando la gestión del MRP. Estos dispositivos recopilan datos en tiempo real sobre la producción, el rendimiento de las máquinas y otros aspectos clave, permitiendo realizar ajustes y mejoras de manera inmediata. De esta forma, se logra una mayor eficiencia, una reducción de los tiempos de inactividad y una optimización general de los procesos.

En resumen, el futuro del MRP está marcado por tendencias como la inteligencia artificial, el acceso remoto y el IoT, que permiten una gestión más automatizada, eficiente y precisa de la producción. Estas herramientas y avances tecnológicos ofrecen a las empresas la oportunidad de optimizar sus procesos, reducir costos y mejorar la calidad de sus productos. Sin duda, el MRP seguirá evolucionando y adaptándose a las necesidades cambiantes del mercado, permitiendo a las empresas mantenerse competitivas en un entorno en constante transformación.